DENSO munduko liderra da diesel teknologian eta 1991n zeramikazko distira-bujien lehen ekipamendu originala (OE) fabrikatzailea izan zen eta 1995ean common rail sistemaren (CRS) aitzindaria izan zen. Espezializazio honek konpainiak mundu osoko ibilgailuen fabrikatzaileei laguntzeko aukera ematen jarraitzen du. gero eta ibilgailu sentikorragoak, eraginkorragoak eta fidagarriagoak sortzeko.

CRSren ezaugarri nagusietako bat, harekin lotutako efizientzia-irabaziak emateko zeresan handia izan duena, presiopean erregaiarekin funtzionatzen duela da. Teknologiak eboluzionatu eta motorraren errendimendua hobetu ahala, sistemako erregaiaren presioa handitu egin da, lehen belaunaldiko sistemaren sarreran 120 megapaskal (MPa) edo 1.200 bar-etik, egungo laugarren belaunaldiko sistemarako 250 MPa-ra. Belaunaldi-garapen honek izan duen eragin izugarria erakusteko, erregai-kontsumo konparatiboa % 50 jaitsi da, isurketak % 90 eta motorraren potentzia % 120 igo dira, lehen eta laugarren belaunaldiko CRS baten arteko 18 urteetan.

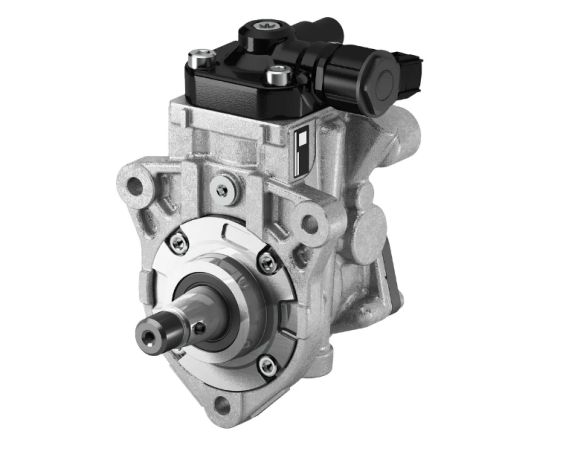

Presio handiko erregai-ponpak

Hain presio altuetan arrakastaz funtzionatzeko, CRS funtsezko hiru elementutan oinarritzen da: erregai-ponpa, injektoreak eta elektronika, eta, jakina, hauek guztiak belaunaldi bakoitzean garatu dira. Beraz, 1990eko hamarkadaren amaieran batez ere bidaiarientzako autoen segmenturako erabilitako jatorrizko HP2 erregai-ponpak hainbat enkarnazio igaro dira gaur egun erabiltzen diren HP5 bertsioak izatera, 20 urte geroago. Gehienbat motorraren ahalmenak bultzatuta, zilindro bakarreko (HP5S) edo bikoitzeko (HP5D) aldaeretan daude eskuragarri, isurketa-kopurua estropadaren aurreko kontrol-balbula baten bidez kontrolatuta, ponpak bere presio optimoa mantentzen duela ziurtatzen baitu, ala ez. motorra kargapean dago. Bidaiarien autoetarako eta ahalmen txikiagoko ibilgailu komertzialetarako erabiltzen den HP5 ponparekin batera, sei eta zortzi litroko motorretarako HP6 dago eta hortik gorako ahalmenetarako HP7.

Erregai-injektoreak

Belaunaldietan zehar erregai-injektorearen funtzioa aldatu ez bada ere, erregaia emateko prozesuaren konplexutasuna nabarmen garatu da, batez ere erregai-tantuen hedapen-ereduari eta ganbaran barreiatzeari dagokionez, errekuntza-eraginkortasuna maximizatzeko. Hala ere, nola kontrolatzen diren da aldaketarik handiena jasaten jarraitzen duena.

Mundu osoko isurketen estandarrak gero eta zorrotzagoak zirenez, injektore mekaniko hutsek solenoide kontrolatutako bertsio elektromagnetikoei lekua utzi zien, elektronika sofistikatuekin lan eginez haien errendimendua hobetzeko eta, beraz, isurketak murrizteko. Dena den, CRSak eboluzionatzen jarraitu duen moduan, injektoreak ere eboluzionatzen jarraitu du, azken emisio estandarrak lortzeko, haien kontrola gero eta zehatzagoa izan behar da eta mikrosegundotan erantzun beharra ezinbestekoa bihurtu da. Horrek piezo-injektoreak borrokan sartzea ekarri du.

Dinamika elektromagnetikoan oinarritu beharrean, injektore hauek piezokristalak dituzte, eta korronte elektriko baten eraginpean daudenean hedatzen dira, deskargatu ahala jatorrizko tamainara itzuliz. Hedapen eta uzkurtze hori mikrosegundotan gertatzen da eta prozesuak injektoretik erregaia ganberara behartzen du. Hain azkar jokatu dezaketenez, piezo-injektoreek zilindro-ibilbide bakoitzeko injekzio gehiago egin ditzakete eta solenoide aktibatutako bertsio batek, erregaiaren presio handiagoarekin, eta horrek errekuntzaren eraginkortasuna are gehiago hobetzen du.

Elektronika

Azken elementua injekzio-prozesuaren kudeaketa elektronikoa da, zeina beste parametro askoren analisiarekin batera, presio sentsore baten bidez neurtzen dena tradizionalki motorraren kontrol-unitatera (ECU) erregai-railaren jarioan presioa adierazteko. Hala ere, teknologia garatu arren, erregaiaren presio-sentsoreek huts egin dezakete, akats-kodeak eraginez eta, muturreko kasuetan, pizte osoa itzaltzea. Ondorioz, DENSO aitzindaria izan zen erregaiaren injekzio sistemako presioa neurtzen duen alternatiba zehatzagoa, injektore bakoitzean txertatutako sentsore baten bidez.

Begizta itxiko kontrol-sistema baten inguruan oinarrituta, DENSOren Intelligent-Accuracy Refinement Technology (i-ART) autoikaskuntzako injektore bat da, mikroprozesadore propioa duena, eta modu autonomoan erregaiaren injekzio-kantitatea eta denbora bere maila optimoetara doitzeko eta hori jakinarazteko. ECUari informazioa. Horri esker, erregaiaren erregaiaren injekzioa etengabe kontrolatu eta egokitzea ahalbidetzen da zilindro bakoitzean, eta bere bizitzan zehar autokonpentsatzen du. i-ART DENSOk bere laugarren belaunaldiko piezo injektoreetan sartu ez ezik, belaunaldi bereko solenoide aktibatutako bertsioak ere hautatu ditu.

Injekzio-presio handiagoaren eta i-ART teknologiaren konbinazioa motorraren errendimendua maximizatzen eta energia-kontsumoa murrizten laguntzen duen aurrerapena da, ingurune jasangarriagoa lortuz eta dieselaren bilakaeraren hurrengo fasea gidatzen.

Aftermarket

Europako postmerkatu independentearentzat ondorio nagusietako bat da, DENSO baimendutako konponketa sarerako konponketa-tresnak eta teknikak garatzen ari diren arren, gaur egun ez dagoela laugarren belaunaldiko erregai-ponpak edo injektoreak konpontzeko aukera praktikorik.

Beraz, laugarren belaunaldiko CRS zerbitzu eta konponketa sektore independenteak egin dezakeen eta egin beharko lukeen arren, gaur egun huts egin duten erregai-ponpak edo injektoreak ezin dira konpondu, beraz, fabrikatzaile entzutetsuek hornitutako OE kalitateko pieza berriekin ordezkatu behar dira, hala nola. DENSO bezala.

Argitalpenaren ordua: 2022-12-08